在汽車零部件行業物流升級進程中,移動機器人正深度滲透收貨質檢、線邊配送、倉儲管理等核心環節。針對不同場景需求,零部件企業可通過以AMR、無人叉車、料箱機器人、四向穿梭車立體庫等設備為核心的柔性化解決方案實現降本增效。

當前,中國汽車零部件行業正面臨多重變革挑戰。如,新能源汽車的快速迭代推動主機廠車型更新周期大幅壓縮,導致零部件企業SKU管理複雜度激增。與此同時,地緣政治風險加劇與全球化佈局加速,對供應鏈柔性和海外運營能力提出更高要求。零部件企業與主機廠的自動化水平差距顯著,在倉儲物流環節普遍存在人工依賴度高、庫容利用率低、線邊追溯難等痛點,智能化轉型已成必然選擇。

在此背景下,移動機器人解決方案正成為破局關鍵。從來料質檢、智能倉儲到線邊精準配送,再到工序間柔性流轉,以AMR、料箱機器人為核心的解決方案已在國內頭部Tier 1企業實現規模化落地。然而,技術選型與場景適配的精準度、投資回報周期的可控性等核心問題仍制約技術普及。為此,本刊記者專訪了北京極智嘉科技股份有限公司(以下簡稱「極智嘉」)製造行業負責人杜海健,請他深入分享了移動機器人解決方案在汽車零部件領域的應用實踐,並給出選型部署的關鍵建議。

杜海健

北京極智嘉科技股份有限公司製造行業負責人

記者:就您觀察,在汽車行業變革發展的背景下,汽車零部件企業物流體系呈現出哪些新趨勢?

杜海健:從行業發展來看,汽車零部件物流正面臨四個關鍵轉變:

第一,產品迭代周期大幅縮短帶來供應鏈挑戰。當前,主機廠車型更新周期已從傳統的「一年小改、三年大改」縮短至新能源時代的「一年多款」,這直接導致零部件企業SKU數量激增,庫存管理難度加大。

第二,國際環境變化推動供應鏈柔性升級。受美國的貿易關稅戰,歐洲對中國車輛的補貼調查等地緣政治的影響,汽車零部件企業急需建立更具柔性、能快速響應的供應鏈體系。

第三,全球化佈局帶來新挑戰。隨着中國新能源汽車品牌加速出海,電池、電機、電控等核心零部件企業正跟隨主機廠拓展國際市場,這給零部件企業的海外交付能力、生產基地運營管理以及全球化成本管控等方面都帶來全新挑戰。

第四,與主機廠的自動化水平差距凸顯。數據顯示,主機廠的製造自動化率普遍超過80%,倉儲自動化率達45%,而零部件企業的製造自動化率僅為60%,倉儲自動化率僅在10%左右,而且供應鏈層級越低,自動化水平越弱。值得注意的是,主機廠持續推進數字化改造,往往會要求配套零部件企業採用統一的管理方案,甚至指定專門的供應商品牌,這種自上而下的傳導效應對零部件企業的運營模式產生深遠影響。

記者:當前,汽車零部件企業在工廠物流方面面臨哪些突出痛點?相應的改善目標和實施路徑是怎樣的?

杜海健:從實際運營情況來看,汽車零部件企業在工廠物流環節普遍存在一系列痛點問題,如人工操作佔比過高,產線供料不及時,作業效率低下;倉庫管理混亂,線邊物料難以管理;佔地面積大,但庫容利用率低;物料缺乏有效追溯管理等。同時,招工困難和持續攀升的人工成本,也制約着企業發展。

針對這些痛點,汽車零部件企業急需重點推進三大改善目標:首要任務是確保生產物料供應的精準性和及時性;其次是提升倉儲空間利用率和運營效率;第三是構建敏捷柔性的物流體系以應對市場波動。在具體實施路徑上,我們看到,領先的大型零部件企業們普遍採取了分階段推進策略:第一階段重點部署AMR等自動化搬運設備,第二階段實施倉儲自動化改造,最終目標是實現全流程數字化管理。

記者:請您具體介紹一下,目前移動機器人在汽車零部件企業廠內物流的哪些環節中已實現成熟應用?不同場景下的技術選型有哪些考量?

杜海健:從我們實際接觸的項目來看,汽車零部件企業的廠內物流主要涉及8個關鍵環節:來料收貨、質檢入庫、原材料倉儲、線邊配送、工序間流轉、線邊倉儲、成品倉儲和發貨裝運。目前,領先的Tier 1企業基本已經在4~5個環節實現了移動機器人的成熟應用。具體來說:

在收貨和質檢環節,本質上需要解決的是物料的庫存管理和搬運問題,我們可以根據物料特性(比如料箱、托盤等形式)選擇無人叉車、潛伏式AMR、料箱機器人等解決方案。

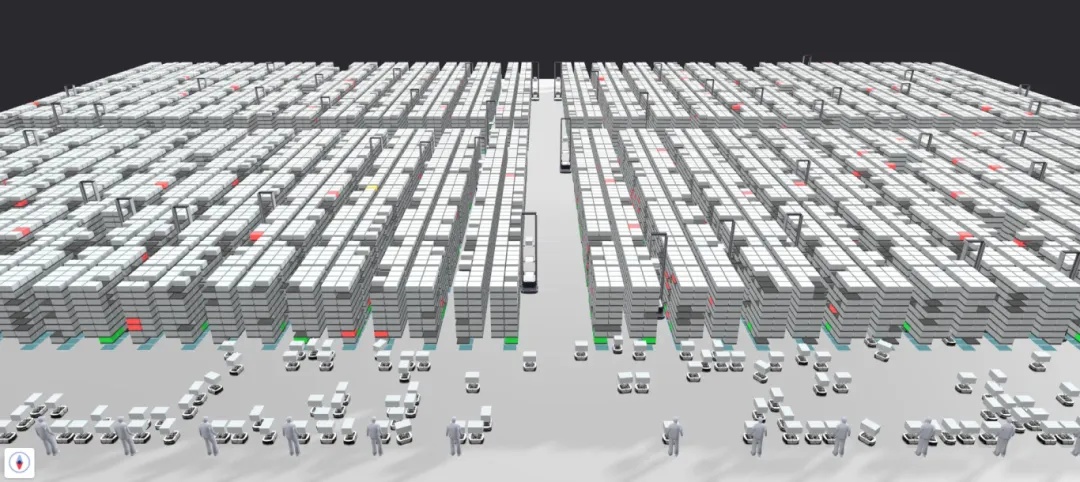

原材料和成品倉儲環節相對複雜,解決方案更為多元化。對於小件存儲,特別是SKU數量較多的場景,料箱機器人立體庫方案已經相當成熟;中型件,可以用標準托盤來存儲的物料,適合採用堆垛機自動化立體庫,也可採用四向穿梭車庫,或者以「四向車立庫+移動機器人」的解決方案實現上存下揀;至於超大件和異形件,目前還是以傳統貨架和人工叉車為主,不過好在這類物料佔比通常不高。

針對搬運場景,根據托盤、貨架、料箱等不同的搬運單元來選擇不同形式的AMR。例如,在線邊搬運場景中,由於對定位精度和運行速度有嚴格要求,二維碼導航AMR仍是主流選擇。而在工序流轉環節,揹負式移動機器人憑藉柔性化特性頗受青睞,產線調整時僅需軟件重新規劃路線,完全不需要改造硬件設施。在月台集貨環節,主要考慮無人叉車或者潛伏頂升式AMR。

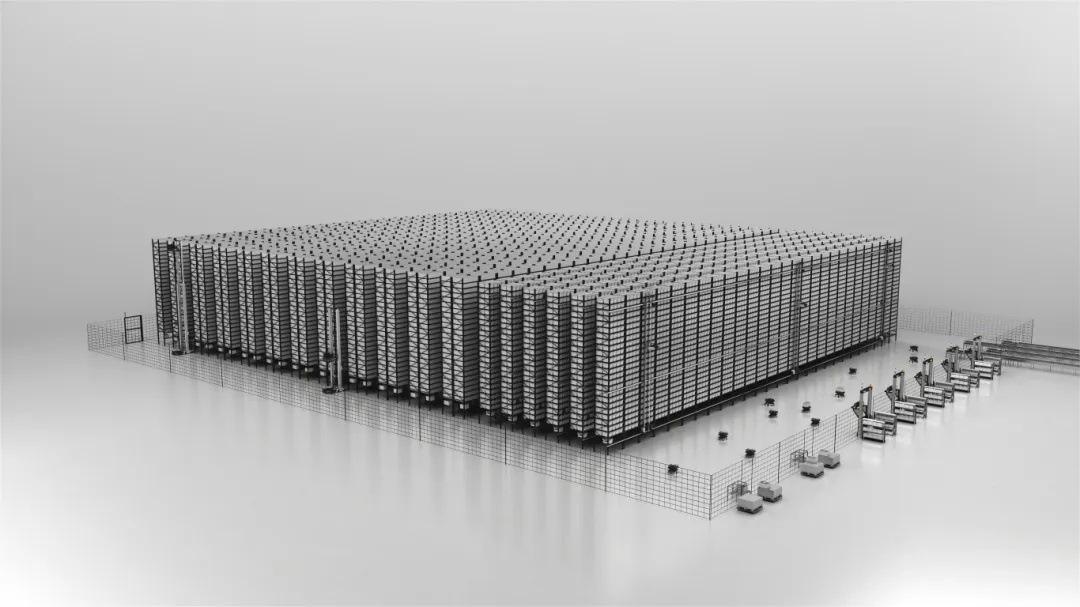

值得一提的是,隨着技術進步,料箱機器人在空間利用率方面的優勢日益凸顯。以5米淨高的廠房為例,採用料箱機器人方案可使存儲密度提升40%以上。正因如此,在新建智能化倉庫項目中,只要場景適用,料箱機器人方案往往成為首選。

記者:極智嘉在汽車零部件物流領域可提供哪些核心解決方案?請結合案例介紹一下實際應用效果。

杜海健:我們主要聚焦倉儲和配送兩大環節推出了一系列解決方案。

1.倉儲環節解決方案

在倉儲環節,我們推出多元化解決方案,實現對小件、中件、大件不同規格物料的管理需求。

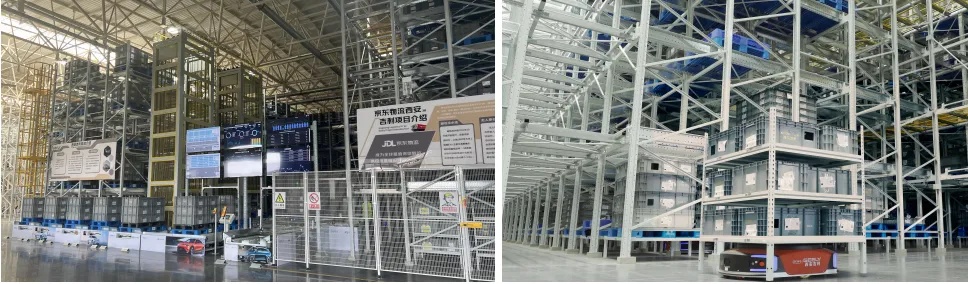

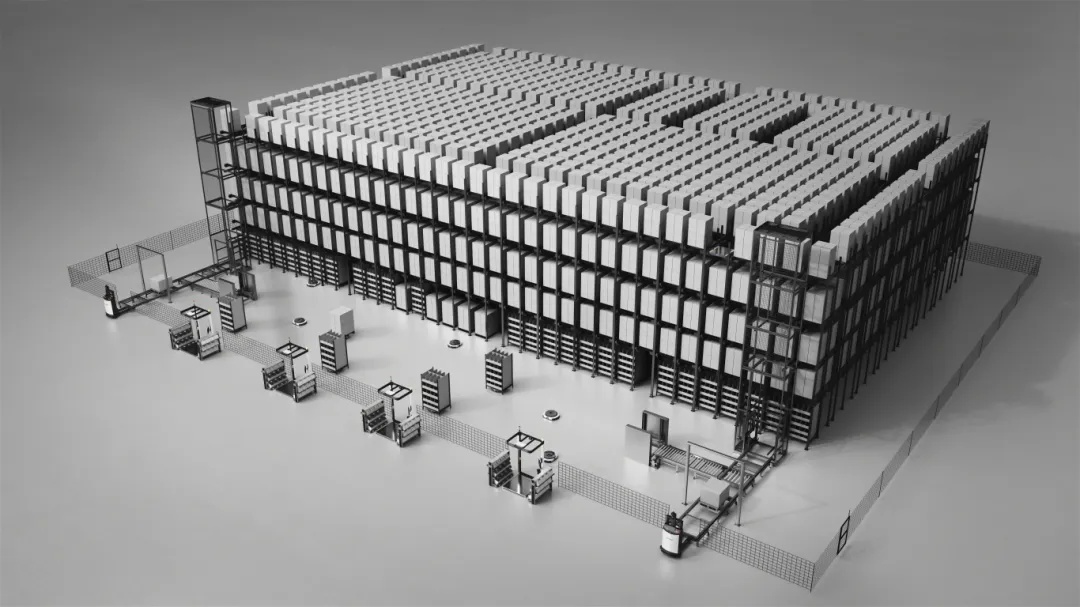

針對中型物料,我們推出了SkyCube上存下揀解決方案,「上存」是通過四向車立庫搭配智能高速提升機負責整託物料的自動出入庫,「下揀」指在立庫區一層,由揀選機器人負責整託、單箱物料的搬運和智能揀選。以吉利西安RDC零部件成品倉項目為例,針對庫容緊張、人工成本高及供料時效嚴苛等痛點,該方案在5000平方米立庫內設定7500餘個庫位,完成1500種零部件精細化管理,使出庫效率提升60%,準確率超99%。

針對小型物料,我們推出了RoboShuttle貨箱到人方案和PopPick貨架到人方案。以我們與一家全球汽車零部件供應商的合作為例,在1700平方米的門板生產區域共部署20台P800機器人,實現線邊物料管理和配送,使勞動力成本降低50%,ROI(投資回報率)在兩年內就得以實現。

PopPick貨架到人揀選方案由PopPick工作站、P系列揀選機器人、貨箱/貨架/托盤混合存儲系統構成,具備四大核心優勢:可同時存儲小件(料箱)、中件(貨架)、大件(托盤/輪車),實現全品類物料在單一倉庫內的集中管理。通過2釐米的超密箱距設計,使存儲密度達傳統方案的4倍,而結合P系列揀選機器人的高效作業能力,也可顯著提升訂單處理速度與出入庫效率。

2.配送環節解決方案

在配送環節,極智嘉以無人叉車與潛伏式搬運機器人為核心產品,構建倉儲與配送的無縫銜接體系,提升物流運輸自動化水平與作業效率,降低人工依賴。在某汽車空調件項目中,通過部署M200機器人,成功解決十餘個工位的原材料配送難題;在新能源電池領域,與頭部企業達成戰略合作,針對模組和PACK生產線,提供涵蓋原料配送、成品搬運等全流程解決方案,以潛伏式機器人與無人叉車替代傳統人工叉車作業,有效保障配送過程的穩定性與可靠性。

記者:在移動機器人解決方案的選擇和落地過程中,您認為汽車零部件企業最應該關注哪些關鍵點?

杜海健:根據我們的項目經驗,汽車零部件企業在選擇和落地移動機器人方案時,需要重點關注以下四個方面:

1.要全面評估ROI。客戶不僅要考慮設備折舊成本,還要計算維護費用、易損件供應等全生命周期成本。同時,要評估節省的倉儲面積、人工成本等綜合收益。目前國內客戶普遍要求ROI在3年以內,一些企業甚至要求2年內回本。

2.選擇一體化解決方案。現在很多大型零部件廠在多個環節都採用自動化設備,如果每個環節單獨招標,不同供應商之間的系統對接和協調會非常困難。我們建議選擇能夠提供整體解決方案的供應商,這樣可以確保系統協同性,避免不同供應商互相推諉的情況。

3.選擇有實力的頭部供應商。市場上的移動機器人廠商很多,但水平參差不齊,建議選擇市場佔有率高、案例豐富的頭部企業,這樣才能保證交付質量和長期服務。

4.切忌操之過急。很多客戶拿到預算後就急着上項目,但不同方案在庫容、效率、擴展性等方面各有優劣,建議客戶先明確自身痛點,排好優先級,再選擇最適合的方案。

記者:您如何看待汽車零部件行業移動機器人解決方案的發展趨勢和創新方向?

杜海健:從行業趨勢來看,我們認為未來會有幾個重要的發展方向:

一是小件物料解決方案的規模化應用。隨着汽車電動化進程加快,電控部件(如液晶螢幕、芯片、電路板、線束等)需求顯著增加,且這類零部件具有更新迭代快的特點。未來,小件物料的存儲、揀選及搬運環節的自動化需求將持續增長,料箱機器人、貨架到人揀選等針對小件的解決方案應用場景將進一步拓展,成為市場主流方向之一。

二是倉儲與產線配送的全流程自動化逐步實現。當前客戶在完成產線自動化、倉庫自動化改造後,對「倉儲—產線配送—成品出入庫」全鏈條無縫銜接的需求日益強烈。未來的解決方案,需實現機器人自動出庫、在製品/成品搬運、入庫的全流程自動化,最大限度減少人工干預,提升整體效率。

三是隨着零部件企業出海,歐美市場對安全性、穩定性、交付周期和服務都提出更高要求。這對我們供應商的海外服務能力也會提出更高要求。

四是面對多變的市場環境,零部件企業需要更智能的供應鏈管理系統。例如,通過雲端 WMS 系統或供應鏈管理平台,整合多工廠庫存、訂單數據,實現跨區域產能調配與庫存優化,避免單一工廠因訂單波動導致產能過剩或不足。

隨着零部件企業對移動機器人解決方案的可靠性、可預測性與自主運維能力要求的提升,未來的技術創新方向包括:全流程仿真,提前驗證佈局合理性與效率瓶頸,實現「所見即所得」的方案設計;搭建集成物流KPI數據與設備狀態的實時監控平台,實時追蹤機器人利用率、充電周期、異常擁堵等情況,通過算法提前預警潛在風險(如設備故障、路徑擁堵);實現自動化異常處理與自恢復等方面。

未來,極智嘉將繼續以客戶痛點為導向,通過持續的技術創新與場景適配,推動解決方案向更高效、更智能、更可靠的方向發展。