轉自:北京日報客戶端

黨的二十屆四中全會提出,「要優化提升傳統產業,培育壯大新興產業和未來產業」「要加強原始創新和關鍵核心技術攻關,推動科技創新和產業創新深度融合」。

在廣東佛山,海天味業高明基地是一家擁有400年曆史的釀造醬油老字號,這裏通過AI、物聯網、大數據等技術的全鏈條應用,成功入選全球「燈塔工廠」。這裏如何通過AI和機器人,把黃豆變成醬油?

科技賦能醬油釀造 「燈塔工廠」引領產業數智化升級

在海天味業佛山市高明區工廠,這裏鋼鐵罐林立,曬場整齊排布。生產基地佔地3000畝,年產調味品超400萬噸,是目前全球最大的醬油生產基地。如此龐大規模和產能的工廠,每天都要打交道的是一顆顆小小的黃豆。選豆是釀造醬油前的準備工作,如今這裏選豆用上了「豆臉識別」,又快又準。

海天味業設備工程師 李聞哲:它的主要工作原理是通過AI的技術,進行360度無死角拍照,實現黃豆甄別的功能。從人工挑選到智能化挑選,實現了全年超2.5萬億顆黃豆的全檢。

選豆之後,就正式進入釀造環節,其中最為重要的就是發酵和晾曬兩道工序,機器無法完全替代。發酵180天,晾曬至少90天,只有時間才能賦予醬油獨特的香氣和醇厚的味道。

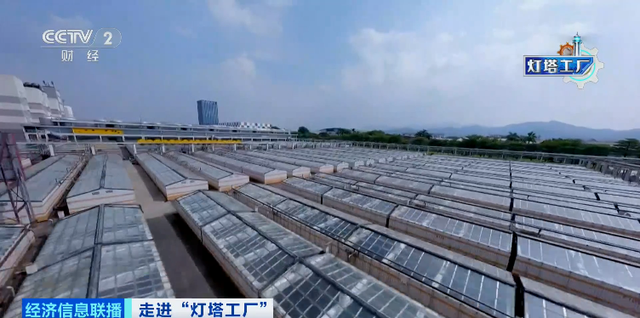

總台央視記者 劉小寒:在廣東佛山的醬油工廠,身邊這些大罐就是360度立體發酵罐。目前這家燈塔工廠內這些巨大的發酵罐,運用了「AI大數據發酵」。可以實現自動控氧、控溫、控溼、定時攪拌,秒級監測天氣、原料、設備狀態等。在它們後面是大型天然釀曬場,面積達60萬平方米,相當於1400個標準籃球場,每一塊玻璃都經過科學計算。

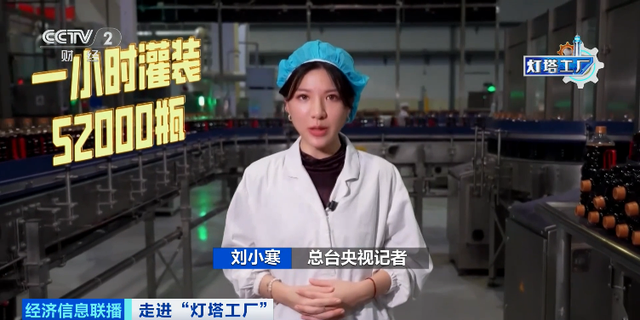

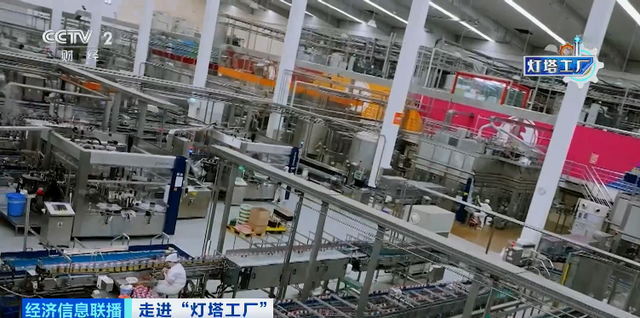

經過前面兩道大工序後,整個生產如同被突然按下快進鍵,原本以年、月為單位的進度條,突然加速到以天、小時乃至秒計算。進入10月份,調味品正值供貨高峯期,這裏的12條生產線滿負荷生產,為春節消費旺季做準備。

總台央視記者 劉小寒:我身後的灌裝生產線,僅僅是一條生產線,每小時能灌裝52000瓶,平均一秒14瓶下線,這裏一小時的產能就能供100個家庭喫上8年。同時,通過AI技術實現精準灌裝,精準度達2克以內。

醬油生產出來後,一個重要的工序就是質檢。劉春湘,一位在質檢崗位工作了十五年的老師傅。她說過去檢測主要靠質檢員的味覺和嗅覺,來判斷是否「口味醇厚」「醬香突出」。如今藉助「AI電子鼻」,它能採集醬油中高達150多種香氣成分,老師傅們的經驗被轉化為量化的、直觀的數據。

在包裝車間,機械臂動作乾淨利落。成品醬油入庫和出庫的工作,就交給了機器人承擔。

海天味業生產車間主管 嚴貴全:基本都是滿負荷生產狀態,連續24小時不停地運轉。現在我們引入了智能化立體倉,可以儲存十多層,儲存量很大,可以根據到單情況,直接下單自動發貨。

工廠工作人員說,這裏已經實現了產品全流程的AI賦能。

其實,「燈塔」的意義,不僅在於照亮自身,還在於引領產業。目前,海天味業與上下游企業的深度合作,帶動超過10家供應鏈企業數字化轉型,超過300家供應商上線雲協同平台。

人工智能+機器人 這家鋼廠會「自我進化」

再跟隨記者走進「燈塔工廠」——北京首鋼冷軋廠,看看人工智能和機器人給鋼鐵產業帶來哪些巨大變化。

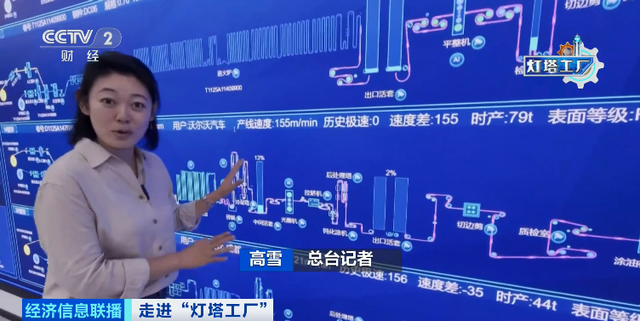

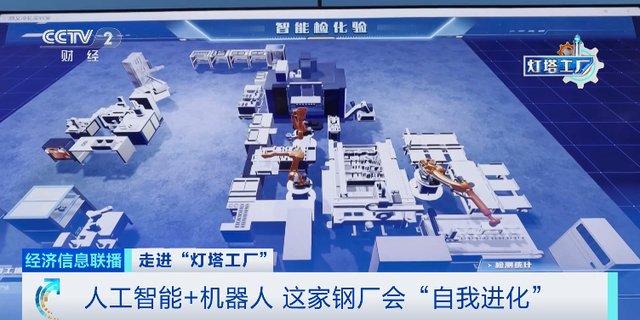

總台記者 高雪:在首鋼冷軋廠的智慧控制中心,也相當於整個工廠的大腦中樞。在這裏調度員可以通過面前的大螢幕,做到生產全流程瞭然於心。這張圖,就是四條生產線實時的運作動態數據。

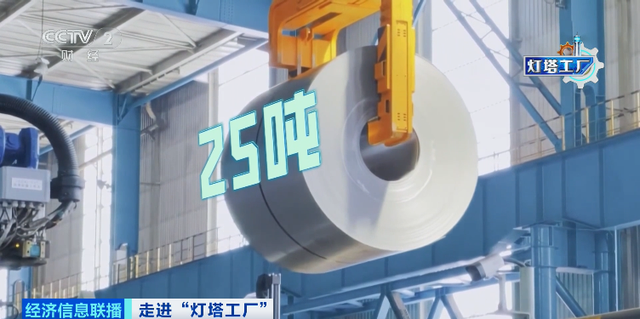

冷軋車間的佔地面積約20萬平方米。在倉儲區,無人天車在空中有序運行,重約25噸的鋼卷被精準放置在指定區域。如今,依託智能倉儲和物流系統,工廠備料幾乎都實現了數字化作業。

首鋼冷軋廠製造部生產計劃工程師 田靖:原來製作一份全月的報表,大概人工需要3天至4天的時間。現在智能排程系統上線之後,只需要30分鐘就可以完成。

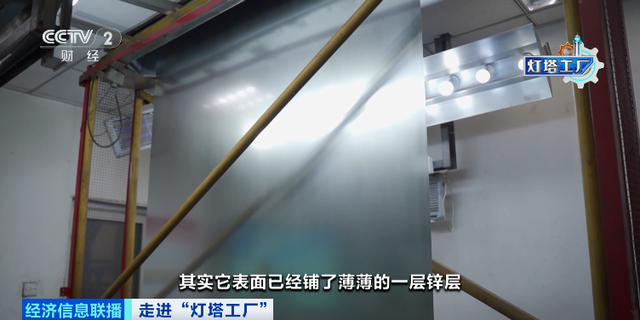

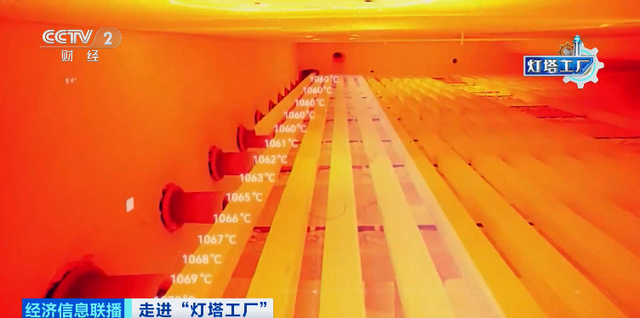

排產之後,高端汽車板將在這裏誕生。生產鍍鋅汽車板要經過開卷、清洗、退火鍍鋅等多道工序,藉助AI和機器人,整個過程只需要20分鐘。首先,機械臂拆捆帶、錄入信息,鋼卷被送上生產線。接着,大模型「神算子」根據上游質檢結果,給出最佳切割方案,掐頭去尾一分不多、一分不少。之後,帶鋼被送入鋅鍋裏,「洗個澡」後就變身成鍍鋅帶鋼。

首鋼冷軋鍍鋅作業區副首席作業長 張偉:這是我們啱啱鍍完鋅的帶鋼,表面平滑光亮,像一面鏡子。其實它表面已經鋪了薄薄的一層鋅層,厚度僅僅有7微米。我們現在運用了AI的技術,能夠瞬間進行參數的調整。

這座工廠生產1700多種零部件,如何保證產品品質的一致性?汽車板的「體檢報告」由智能檢化驗中心出具,機械手臂精準移送樣板,高精度識別裝置「掃一眼」就能記住樣板信息,自動引導車穩穩地把試樣送到各個檢測點。

首鋼冷軋製造部部長 馬永偉:在智能檢化驗區域會有21項檢測項目,根據客戶的要求進行檢測。通過智能化的檢驗,比傳統的人工檢測效率提高了60%以上。

過去,車間裏最忙碌的是不同工種的技術工人;如今,車間裏安裝了上百塊儀表、部署了上千個採集點,最忙碌的是各個生產環節的實時數據。依託5G網絡和算力系統構建的工業互聯網平台,這些數據24小時不間斷傳輸,生產流程動態調節,67個應用場景在雲端協同作業。

首鋼冷軋首席工程師 李鳳惠:生產過程中,每天會產生大量的數據,現在我們用這些數據去訓練模型,把它作為新的生產資料,用數據創造新的價值。在開發AI模型的同時也構建了自學習功能,工廠可以自主思考,智慧管控各項任務。

目前,全球鋼鐵行業有六家燈塔工廠,其中三座在中國。另外,我國還有29家鋼企被認定為國家級智能製造示範工廠,這些工廠將引領鋼鐵產業邁向數智化的未來。

來源:央視財經